(五)、高速PCB设计方法

在电信领域和其他电子行业领域的数据、语音和图像的传输应用中传输速度已经远远高于500Mb/s,在通信领域人们追求的是更快地推出更高性能的产品,而成本并不是第一位的.设计者会使用更多的板层、足够的电源层和地层、在任何可能出现高速问题的信号线上都会使用分立元件来实现匹配.专家对SI和EMC进行布线前的仿真和分析,每一个设计工程师都遵循企业内部严格的设计规定.高速PCB的设计要求全员参与,设计仿真和分析要贯穿产品的整个设计过程.

高速PCB设计技术

1.终端匹配技术(SCRATCHPAD)

对于一段比较长的走线(>2inch)来说,其效应就更类似于传输线。如何判断是否满足传输线条件,有如下经验公式:

(走线长度inch)x 0.144>(电平跳变上升/下降时间ns)/2

其中每inch 0.144是传输延时因子,此因子适用于常见的环氧树脂玻璃布基(FR4)板。

如果传输线没有完全匹配,即Rt(终端匹配阻抗)≠z0(传输线特性阻抗),则有反射(reflection)产生,此时通过在源和负载之间多次反射,就会产生多次振铃(ringing)。如果传输线完全匹配,即Rt=Z0,此时就不会有振铃的产生。长于8英寸的走线应当在终端进行匹配,大致有以下几种匹配方式:

其中交流匹配(Ac Termination)和其他匹配方式相比,是一种比较好的匹配方式。该匹配方式不增加驱动源的负载,不额外加大电源的负担.

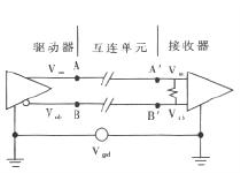

终端匹配技术是最简单而且有效的高速PCB设计技术,合理使用终端匹配技术可以有效降低信号反射和信号振铃,从而极大地提高信号的时序裕量和噪声裕量,从而改善产品的故障容限.单端信号的终端匹配技术通常包括:驱动端串行连接的终端匹配技术、接收端并行连接的终端匹配技术、戴维南终端匹配技术、AC终端匹配技术、二极管终端匹配技术等.而更高性能的信号驱动技术的使用,对于终端匹配技术提出了更高的要求.比如LVDs(低电压差分信号)器件就要求差分信号线在满足单线阻抗匹配的情况下,还要满足差分阻抗的匹配,这甚至

比单线阻抗的匹配更重要.

终端匹配方式和元器件的值也要和电路芯片的驱动能力和功耗结合起来考虑.比如接受端下拉到地的匹配电阻的值,就必须考虑输出电流和电压(IOH和VOH)的值,也就是说必须考虑驱动器的负载能力,而不能一味地考虑阻抗的匹配.再比如,当网络上信号的占空比大于5O%时,匹配电阻应该上拉到电源,而当网络上的信号占空比小于或者等于50%时,匹配电阻应该下拉到地.

关于匹配元器件位置的规则,源端匹配器件应该尽量靠近驱动器;终端匹配器件应该尽量靠近接收端。如果网络不是菊花链,那么匹配元器件的位置和匹配值应该由SI工具分析确定。

Cadence公司的SpecctraQuest对高速系统的信号完整性分析和波形仿真,在高速系统设计中具有指导意义。设计工程师可以在电路板预布局的情况下,就可以对系统特性进行仿真,而且实践证明,仿真结果不好的布局,在完成布线后的仿真结果也不好。在进行布局的调整,完成布线后,再进行仿真,对于效果不好的网络分析原因,再加以针对性的改进,直至得到满意的布线结果。

利用SpecctraQuest对高速系统中振铃和传输线效应的仿真结果和实验,可以得到以下结论:

- 对高速信号和有严格沿要求的走线,应尽可能得走短线。

- 对于高分布电容的负载,应用短而粗的走线。理论分析,比较粗的走线有比较小的电感。

- 在长于2英寸而短于8英寸的走线,要串入25-50欧姆的阻尼电阻,一般取25欧或33欧。

- 对于长于8英寸的走线,应当加入并行匹配网络(地匹配,电源匹配,中点电位匹配,交流匹配等)。

2.阻抗控制技术

首先要区分开导线的电阻与阻抗两个不同的概念.电阻指的是直流状态下导线对电流呈现的阻抗,而阻抗指的是交流状态下导线对电流的阻抗,这个阻抗主要是由导线的电感引起的.任何导线都有电感,当频率较高时,导线的阻抗远大于直流电阻.

阻抗控制技术在高速PCB设计中显得尤其重要.阻抗控制技术包括了以下两方面含义:

- 阻抗控制的PCB信号线是指沿高速PCB信号线各处阻抗连续,也就是说同一个网络上阻抗是一个常数。

- 阻抗控制的PCB板是指PCB板上所有网络的阻抗都控制在一定的范围以内,如20-75Ω。

设计工程师需要用到传输线理论或者借助EDA工具来实现阻抗控制。而PCB加工厂商则要依靠先进的工艺和高性能的仪器和测试技术来保证阻抗控制技术的精确性。所以PCB厂商可能需要通过改变设计中的尺寸和间距来实现阻抗控制。

分析和测量是阻抗控制技术中很重要的一个环节,光板测试尤其重要而且精确。所以PCB设计工程师必须在设计中制定关键信号线的阻抗以及允许误差,并且密切协调PCB加工厂商的工作,确保符合所有的设计规范。

阻抗控制的PCB信号技术有很多种:嵌入式微带线、非对称带状线、对称带状线、边缘耦合带涂层的微带线、边缘耦合非对称带状线、辐射耦合的带状线等。从电路和PCB设计工程师的角度来说,要根据系统设计要求,严格计算阻抗,控制信号线的几何尺寸,并将这些关键的阻抗控制信号线的阻抗和误差的要求,明确以文档的方式递交给PCB加工厂,且要求PCB加工厂递交实现加工测试的详细报告。对于设计工程师的特定要求,PCB加工厂商通常采取在PCB设计拼板的外围加上测试卡棒条,依据加工工艺,运用先进的测试技术,来调整关键信号线的几何尺寸和间距。

3.设计空间探测技术

设计空间探测是应用广泛的高速设计和规划技术。在设计的早期阶段,比如系统设计阶段、原理图设计阶段或者是PCB布线前阶段,可以使用EDA工具来考察关键网络的匹配方式、匹配元器件值、拓扑结构、布线长度、基板材料、板层结构等对信号完整性的影响。并且通过多参数的扫描分析,可以得到符合高速设计信号规范的设计空间。

4.高速PCB的集成电路芯片(IC)设计技术

在IC设计中同样需要关注高速PCB的设计和分析。

高性能的FPGA芯片,需要考虑以下与高速PCB有关的因素:

- 恰当地运用引脚的可重定位特性,限制高速PCB传输线的长度,从而达到控 制延时和改善信号质量的目的。

- 确保编程引脚的驱动能力不要太强。

- 编程引脚的信号变化速率,在满足时序等方面确保信号边沿的跳变不要太快。

- 运用编程引脚的工艺技术,如LVTTL、LVCMOS、LVDS、GTL、GTL+等,这样可以减少高速PCB板上元器件的使用。

ASIC芯片的设计同样也要关注高速PCB设计方面的情况,突出体现为:根据高速PCB板的要求来选择ASIC芯片的I/O缓冲器,以及芯片的封装工艺和技术。SI工程师根据ASIC加工厂商提供的I/O缓冲器模型,以及封装厂商提供的封装模型,将ASIC芯片放在高速PCB中进行仿真分析。从中选择符合ASIC功能要求、高速PCB性能要求、成本和成品率等综合因素的解决方案。

5.板级、系统级EMC设计技术

目前可行的EMC设计技术包括EMC专家系统和EMC设计规则。它是企业内部建立的一整套可行的EMC设计规则,这些规则可能是以文档检查列表的方式给出,再由工程师去仔细检查设计的电路图,或者PCB版图确保没有仟何的规则违反,也可能将这些设计规则编程到EMC专家系统中,由EDA工具来自动检查。

(六)、PCB板的静电释放(ESD)设计

许多产品设计工程师通常在产品进入到生产环节时才着手考虑抗静电释放(ESD)的问题。如果电子设备不能通过抗静电释放测试,通常最终的方案都要采用昂贵的元器件,还要在制造过程中采用手工装配,甚至需要重新设计。因此,产品的进度势必受到影响。

即使经验丰富的设计工程师,也可能并不知道设计中的哪些部分有利于抗静电释放(ESD)。大多数电子设备在生命期内99%的时间都处于一个充满ESD的环境之中,ESD可能不自人体、家具、甚至设备自身内部。电子设备完全遭受ESD损毁比较少见,然而ESD干扰却很常见,它会导致设备锁死、复位、数据丢失和不可靠。其结果可能是在寒冷干燥的冬季电子设备经常出现故障,但是维修时又显示正常,这样势必影响用户对电子设备及其制造商的信心。

1.ESD产生的机理

一个充电的导体接近另一个导体时,两个导体之间会建立一个很强的电场,产生由电场引起的击穿。当两个导体之间的电压超过它们之间空气和绝缘介质的击穿电压时,就会产生ESD电弧。在0.7ns到10ns的时间里,ESD电弧电流会达到几十安培甚至超过100A。ESD电弧会产生一个频率范围在1MHz-500MHz的强磁场,并感性耦合到邻近的每一个布线环路,在距离ESD电弧10cm范围产生15A以上的电流,4KV以上的高压。ESD电弧将一直维持到两个导体接触短路或者电流低到不能维持电弧为止。

2.抗ESD的PCB布局与布线设计

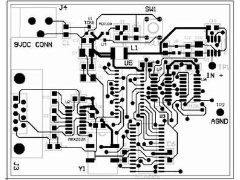

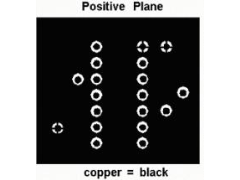

- 尽可能使用多层PCB板结构,在PCB板内层布置专门的电源和地平面。采用旁路和退耦电容。尽量将每一个信号层都紧靠一个电源层或地线层,对于顶层和底层表面都有元器件、具有很短连接线以及许多填充地的高密度PCB,可以考虑使用内层走线。

- 确保每一个功能电路和各功能电路之间的元器件布局尽可能紧凑,对易受ESD影响的电路或敏感元器件,应该放在靠近PCB板中心的区域,这样其它的电路可以为它们提供一定的屏蔽作用。在能被ESD直接击中的区域,每一个信号线附近都要布一条地线。

- 在ESD容易进入的设备I/O接口处以及人手经常需要触摸或操作的位置,比如复位键、通讯口、开/关机键、功能按键等。通常在接收端放置瞬态保护器、串联电阻或磁珠。

- 要确保信号线尽可能短,信号线的长度大于12inch(30cm)时,一定要平行布一条地线。

- 确保信号线和相应回路之间的环路面积尽可能小,对于长信号每隔几厘米或几英寸调换信号线和地线的位置来减小环路面积。

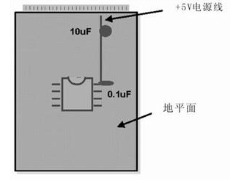

- 确保电源和地之间的环路面积尽可能小,在靠近集成电路芯片(IC)每一个电源管脚的地方放置一个高频电容。

- 在可能的情况下,要用地填充未使用的区域,每隔<2inch(5cm)距离将所有层的填充地连起来。

- 电源或地平面上开口长度超过8mm时,要用窄的导线将开口两侧连接起来。

- 复位线、中断信号线、或者边沿触发信号线不能布置在靠近PCB板边沿的地方。

- 在PCB板的整个外围四周布置环形地通路,尽可能使所有层的环形地宽度大于100mil(2.54mm)。每隔500mil(12.7mm)用过孔将所有层的环形地连接起来,信号线距离环形地>20mil(0.5mm)。

(七).高速PCB中的过孔设计

在高速PCB设计中,看似简单的过孔往往也会给电路的设计带来很大的负面效应。为了减小过孔的寄生效应带来的不利影响,在设计中可以尽量做到:

- 从成本和信号质量两方面考虑,选择合理尺寸的过孔大小。比如对6-10层的内存模块PCB设计来说,选用10/20Mil(钻孔/焊盘)的过孔较好,对于一些高密度的小尺寸的板子,也可以尝试使用8/18Mil的过孔。目前技术条件下,很难使用更小尺寸的过孔了。对于电源或地线的过孔则可以考虑使用较大尺寸,以减小阻抗。

- 使用较薄的PCB板有利于减小过孔的两种寄生参数(寄生电容和寄生电感)。

- PCB板上的信号走线尽量不换层,也就是说尽量不要使用不必要的过孔。

- 电源和地的管脚要就近打过孔,过孔和管脚之间的引线越短越好,因为它们会导致电感的增加。同时电源和地的引线要尽可能粗,以减少阻抗。

- 在信号换层的过孔附近放置一些接地的过孔,以便为信号提供最近的回路。甚至可以在PCB板上大量放置一些多余的接地过孔。

-

怎样设计一块好的PCB板2012年07月28日 59

-

高速PCB设计指南(三)2013年03月27日 140

-

PCB布线设计(二)2013年03月23日 38

-

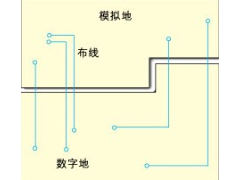

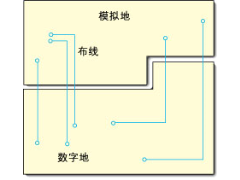

混合信号PCB的分区设计2013年03月04日 23

-

高速PCB设计指南(六)2012年12月29日 25

-

PCB布线设计(一)2012年10月22日 13

-

高速PCB设计指南(五)2012年10月15日 15

-

电气安全距离要求及分类2012年09月06日 273

-

PROTEL 99SE的打印设置2013年02月08日 381

-

Protel dxp等长走线2013年01月02日 329

-

Cadence 中添加工艺库文件步骤2013年01月16日 280

-

电气安全距离要求及分类2012年09月06日 273

-

在ORCAD中整体修改网络名称2012年07月26日 173

-

Allegro铺铜的学习2012年12月05日 171

-

Altium Designer焊盘为梅花状连接,过孔为直接连接的方法2013年01月25日 159

-

差分信号线的分析和LAYOUT2012年09月16日 144